|

KAREI VTPR par

|

|||||||||||||

|

« Je veux vous raconter une histoire - il était une fois... »

|

|||||||||||||

|

La commande s'est bien déroulée et

l'argent a été payé. Nous avions un numéro des ne pouvions pas vraiment

le renvoyer, alors le livreur s'est simplement excusé et a pris

quelques clichés avec son po suivi de Collisimo en

France qui l'a immédiatement remis à Parcel Force de Royaume Uni,

l'un de leurs agents britanniques en France.

|

Version Française - English Version

|

||||||||||||

|

Je donnerai des images de la construction mais pas un compte rendu complet comme cela a déjà été fait par Jérémy André et son copain Michel Sanchez dans une série de 15 excellentes vidéos YouTube. Il y a aussi beaucoup de choses sur ses pages Facebook et Web. Je suis heureux de dire que Jérémy rédige effectivement un calendrier de ses dates de construction prévues afin que vous sachiez où vous en êtes lorsque vous commandez. Personne ne sautera la file semble-t-il, et Jérémy numérote chacun de ses fuselages à l'intérieur, nous avons les numéros 19 et 20 et il a des commandes qui l'emmènent au-delà de Noël, je crois. |

||||||||||||

|

Un rapide coup d'œil au

kit me montre que les volets sont articulés en bas et les ailerons

sont articulés en haut. Je crois que le modèle original utilise du

ruban Scotch ® ordinaire (dans la boîte tartan) pour ces charnières.

La dérive est doté de quatre charnières en plastique régulières et

d'un câble aller-retour pour le dérive. Le stab est doté d'un

renvoi conventionnel en fibre de verre découpée CNC avec une

tige en carbone. Ceci est inclus et à mon humble avis, toujours la

meilleure solution pour toutes les surfaces. Le choix du servo est une option et bien que Jérémy et Michel aient opté pour des types MKS coûteux, je suppose que la plupart d'entre nous choisiront KST ou moins cher. Je devrais penser que jusqu'à 12 mm pour les volets, 10 mm pour les ailerons, devraient convenir, je ne sais pas encore. Être un modèle aussi léger pesant moins de 2 kg de puissance servo ne sera pas vraiment un problème. J'espère que ce sera une excellente alternative au Raptor (de Baudis) les jours de vent léger. Il utilise même le même profil TP42 de Thierry Platon.

|

|

||||||||||||

|

Pour nous, les deux frères Woods, espérons donc que le Raptor pour le vol dit « balistique » et le Karei pour le VTPR. |

|||||||||||||

|

|

Mi-octobre, mon frère et moi avons commencé à construire ; ça veut

dire la Dérive et le Stab pour démarrer puis les ailes comme tout le

monde. Heureusement, nous avions les vidéos de Michel et Jérémy à

regarder donc nous savions exactement quoi faire, sans eux avec

juste le plan pour continuer cela aurait été un peu plus difficile. |

||||||||||||

|

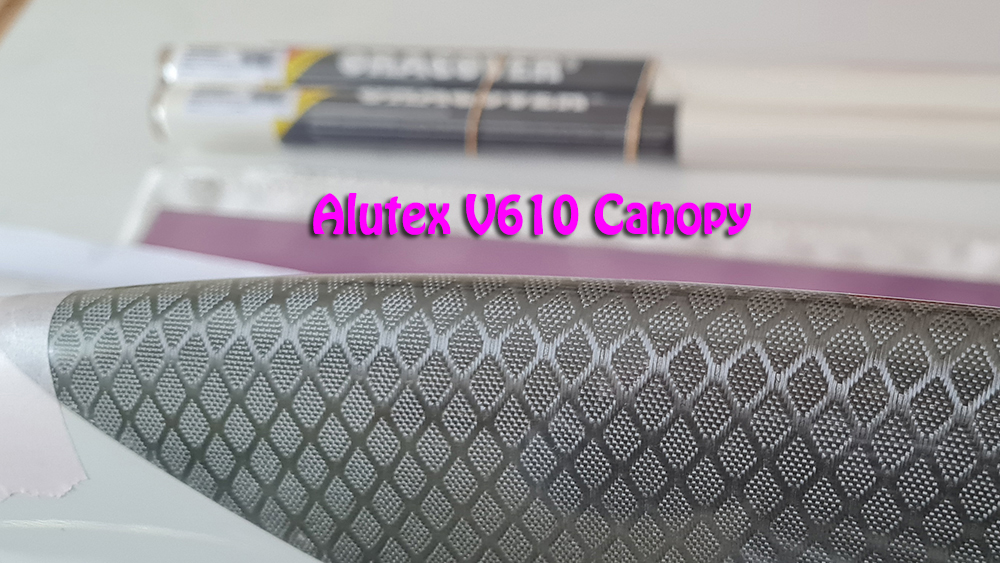

J'adore la verrière...

Je n'avais jamais vu de tissu de verre comme celle-ci auparavant,

elle se décline en une série de tissus décoratifs à motifs pour

moulage, contrecollage à la main ou par infusion sous vide. Il est

italien (https://www.g-angeloni.com) et une petite recherche montre

qu'il s'appelle Alutex, cette version s'appelle V610 (200 gm-²)

et a, comme on peut s'y attendre, quelque chose à voir avec

l'aluminium. C'est certainement accrocheur. |

. |

||||||||||||

|

|

|||||||||||||

J'aime beaucoup les trucs personelle... |

Les progrès sont lents, je prends mon temps. Un morceau de tige de carbone de 2 mm d'un peu plus de 400 mm a été collé à l'intérieur de la verrière avec, d'abord, du cyanoacrylate pour le maintenir, puis de l'Araldite 24 heures. Vous ne pouvez pas le voir, mais il dépasse d'environ 10 mm à chaque extrémité afin que l'auvent puisse être glissé et retiré - nous espérons qu'aucun ruban adhésif ne sera nécessaire. De plus, comme vous pouvez le voir, j'ai ajouté une LED rose de 10 watts montée de chaque côté du gouvernail en guise de truc. Bien entendu, le gouvernail sera recouvert d'Oracover blanc transparent et sa luminosité de 1000 lumens transparaîtra. Le fil est en place et il sera alimenté par un petit Lipo 4S servant à équilibrer le modèle à la place du plomb. |

||||||||||||

|

J'ai fait quelques

progrès; le stab a juste besoin d'un ponçage final avant que je

puisse le recouvrir d'Oracover, bien que cela ne puisse être fait

tant que les ailes ne sont pas terminées et montées sur le fuselage.

C'est dans le cas où le stab nécessite un ajustement de ponçage à

l'emplanture pour un ajustement parfait aux côtés du fuselage

lorsque l'ensemble de guignol est mis en place et que les ailes, le

dérive et empennages sont alignés à 90º. |

(Tip: here the six excellent little green foam 90mm sanding blocks with different grades of sandpaper 60, 100, 240, 400, 600,1000 grit per side came from https://www.hobbies.co.uk ) |

||||||||||||

|

|

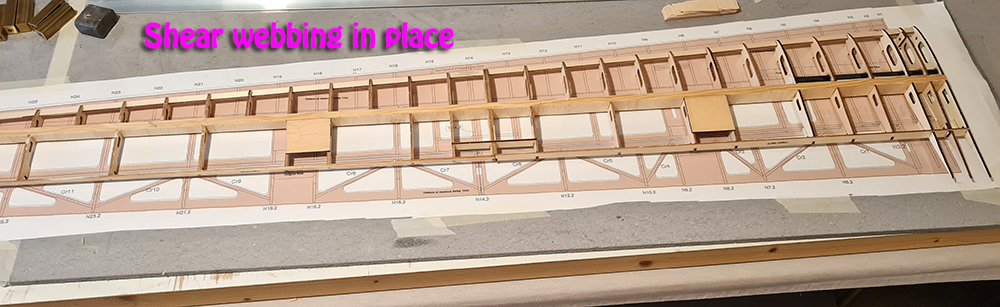

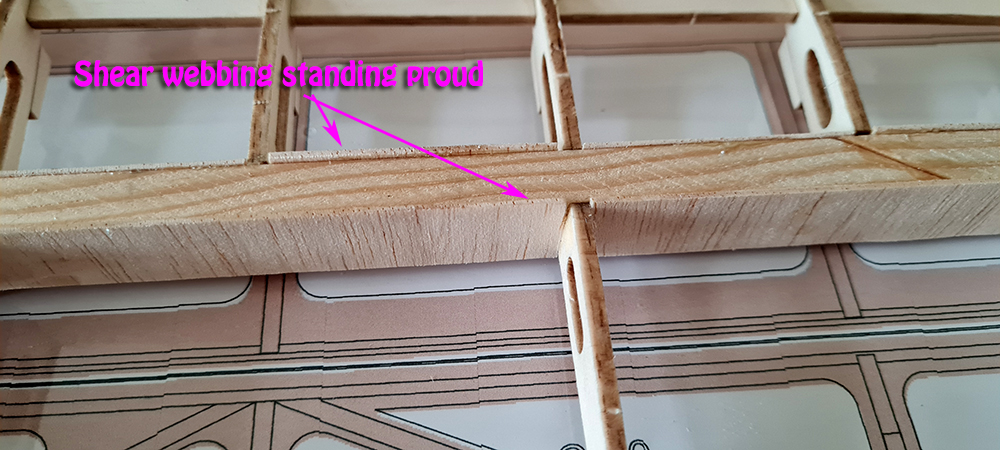

Le montage de l'aile était simple, il suffit de la maintenir à plat et de ne casser aucune des petites languettes de maintien pour maintenir l'aile « à plat » sur les nervures ! Le plus gros problème, ce sont les morceaux de toile de cisaillement de 1 mm qui doivent être coupés et ajustés, il y a 43 pièces sur chaque panneau d'aile... et elles ne sont pas toutes de même taille ! Jérémy et Michel utilisent du cyano pour les coller - j'ai utilisé du cyano à certains endroits mais j'ai préféré utiliser de la colle Super'Phatic un adhésif aliphatique/cyano anglais qui coule. J'ai collé les tubes en place avec de l'Araldite 24 heures. |

||||||||||||

|

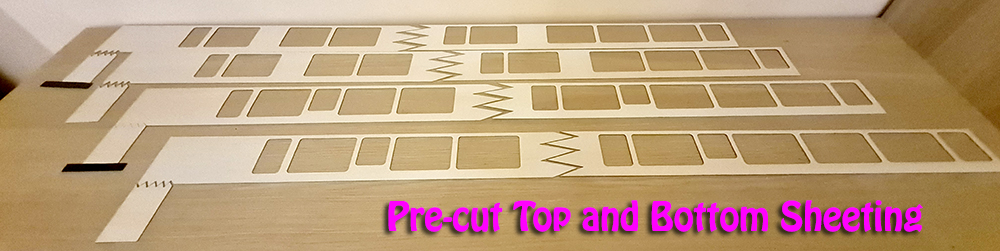

L'étape suivante pour ce

panneau consiste à poncer le longeron, les balsa pièces de

cisaillement et les nervures et, de manière générale, à éliminer les

points saillants de l'adhésif, etc., pour prendre la feuille

supérieure prédécoupée. Il s'agit d'un travail très délicat car la

feuille est en balsa souple de 1 mm pour garder l'ensemble du modèle

très léger et est très facile à mettre en place ou à passer le doigt.

Les ailerons et les volets intégrés ressemblent également à une

doleur dans le ***. |

|

||||||||||||

|

|

Alors, c'était un emmerdure, 86 petits morceaux de balsa à grain vertical collés entre les nervures. Ils ont tous été découpés surdimensionnés et ont dû être découpés et poncés après collage. Je peux vous dire que couper l'excès au scalpel était difficile tant la colle est dure. C'est fait maintenant et les ailes sont prêtes pour les feuilles supérieures de 1mm balsa. Pour une raison quelconque, le balsa de 100 mm n'était pas assez large, j'ai donc ajouté un ruban de quelques millimètres, être sûr. |

||||||||||||

|

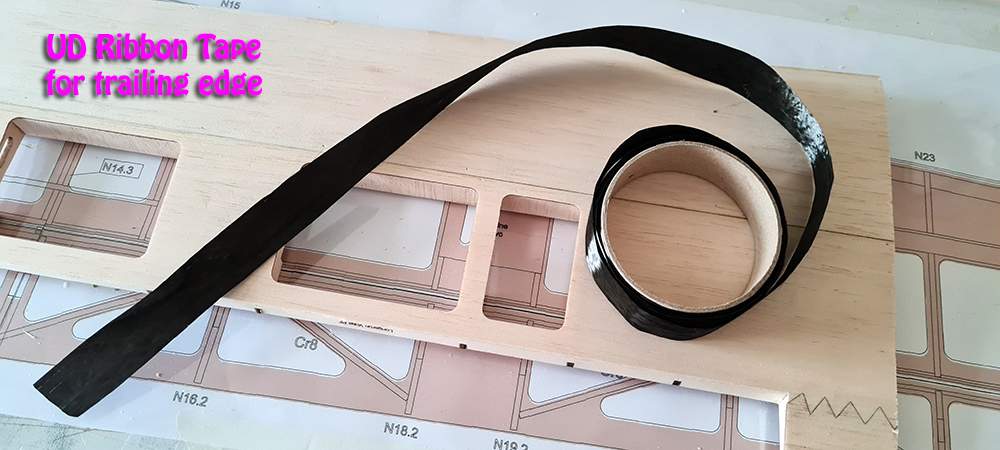

Non, ce n'est pas de la réglisse, c'est du ruban carbone unidirectionnel (UD). Imaginez des fils en carbone de 12k posés parfaitement à plat... eh bien, ça y est. Son épaisseur n'est que de 0,08 mm et son poids est de 80 gm-². Il fait 15k et est disponible en deux largeurs de 15 mm et 25 mm et en rouleaux de 10 m, 50 m et 100 m. Je vais en faire un sandwich entre les surfaces supérieures et inférieures des volets et des ailerons. Cela gardera les bords de fuite, rigides, durs et droits.

https://www.easycomposites.co.uk/80g-15mm-carbon-fibre-spread-tow-ribbon. |

|

||||||||||||

|

J'ai fini les ailes, et j'ai commencé les volets et les ailerons. Les nervures et les traverses diagonales sont un peu délicates mais toutes les pièces s'emboîtent bien donc c'est relativement facile. Juste deux autres choses - je me suis retrouvé avec une paire de nervures supplémentaires #N17.2A, elles semblent être une simple erreur de conception, mais elles m'ont laissé perplexe pendant un moment. Et une autre chose - les longerons des ailerons et des volets se rétrécissent jusqu'à le saumon, alors assurez-vous de les placer dans la bonne orientation - je sais que c'est évident mais cela m'a attrapé juste avant le collage. En fait, j'ai commis une grave erreur dont j'ai récupéré - indice - rappelez-vous - à gauche et à droite, en haut et en bas! |

||||||||||||

| Je prends une pause : La feuille de balsa prédécoupée de 1 mm a été ajoutée aux volets et aux ailerons, y compris le ruban de carbone. J'ai ajouté les bandes BA de 4mm et j'oublie de mentionner que j'ai aussi ajouté des pailles entre les nervures pour les fils internes. Cela termine à peu près toutes les boiseries. J'ai également retiré la L.E.D de l'intérieur de la dérive donc je vais devoir la recouvrir. (Je ne suis pas sûr que le 4mm pour le BA est suffisant.) | |||||||||||||

C'est maintenant l'heure du ponçage.

J'ai décidé d'utiliser la méthode Jérémy en fixant mon rouleau de

papier de verre de 100 mm de large au banc (la montagne à Mahomet

comme disait Francis Bacon en 1625) et en déplaçant l'aile des

allers-retours, une idée vraiment intelligente. Je n'aime pas

vraiment poncer...

|

|||||||||||||

|

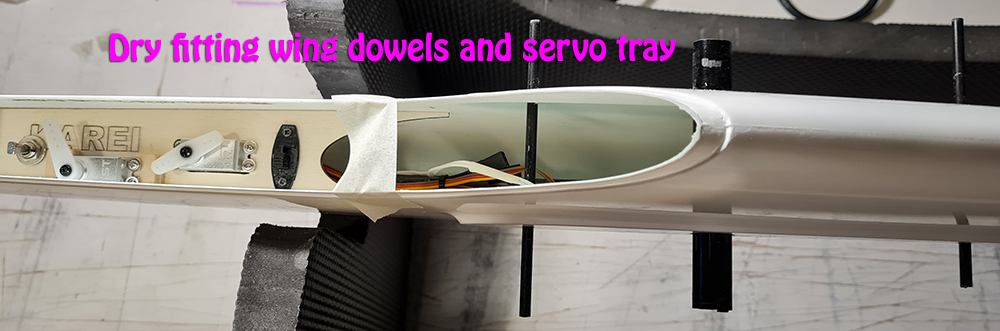

La prochaine chose est de mettre les tubes de cheville d'aile dans le fuselage suivi du platine de servo.

Bien sûr, j'ai utilisé un outil Dremel pour cela - attention! la

fibre de verre est très fine donc c'est facile. Encore, vérifier à

sec les pièces avant à coller. Vient ensuite le poteau de gouvernail

à coller.

N.B. Les Karmans de contrplaqué sont très importante pour l'alignement! |

|

||||||||||||

|

Je pensais que tout était droit et à

angle droit, mais d'une manière ou d'une autre, je suis à environ un

degré en dehors de l'alignement aile/stab. Non seulement j'ai eu un

problème d'alignement mais j'ai aussi eu des problèmes avec le

montage de l'aile; le profil du fuselage se rétrécit tandis que le

plan semble montrer la cheville de l'aile principale à angle droit.

C'est peut-être mon immeuble, mais j'en avais assez de la

fabrication et j'ai pris une pause...

|

|||||||||||||

|

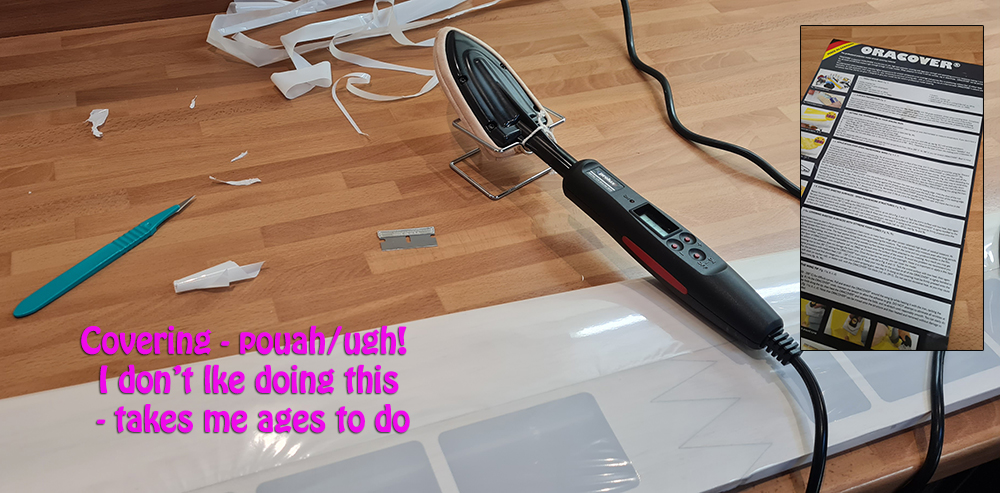

Donc, j'ai finalement fini de couvrir

mon Karei, mon frère, par contre, a effectivement terminé

son modèle - ci-dessous. Mon Karei sera un peu plus lourd puisque

j'ai ajouté six LED de 10 watts ainsi que leurs fils et les LED

associées électronique.

Cela fait deux dans chaque aile et un de chaque côté de l'aileron vertical (l'empennage?). Je pense que la batterie LiPo 4S 450maH 80C qui alimente ces lumières remplacera les 80g de poids dans le nez que mon frère utilisait pour équilibrer son modèle. J'utilise une batterie de récepteur similaire et cela ne devrait donc pas être trop différent car j'utilise Crossfire 868 MHz avec mon Radiomaster et il utilise le Jeti 2,4 GHz. |

Ouf, quel soulagement, je n'ai plus acheté d'Oracover ! |

||||||||||||

|

|

David n'a pas encore décoré son Karei «

nu », mais il a pris quelques mesures. Il est sorti à 1320g ! avec

une surface alaire de 25,6g/m² très légère pour un modèle de portée

2,5m. Avec une paire de cellules LiIon 18650, 3400 maH, il a réglé

son C.G. à 122,1 mm par l'ajout de 80 g de poids dans le nez

constitué de billes de tungstène de 2 mm dans le nez. Je pense que cela pourrait être un peu trop léger mais nous verrons comment son modèle vole. J'espère que pendant les vacances de Noël. |

||||||||||||

|

Les progrès ont été lents ces derniers

temps. La seule chose que j'ai faite a été de fabriquer les

charnières des ailerons et des volets avec du scotch et j'ai monté

les quatre servos dans les ailes.

L'étape suivante consiste à programmer les mouvements des volets et des ailerons pour le freinage. [En anglais, on dit 'freinage du papillon ou du corbeau' !] Je trouve toujours la programmation difficile ! |

J'espère qu'un mauvais atterrissage ne ruinera pas le karman ! |

||||||||||||

|

Dans l'ensemble un excellent planeur de voltige pour ces jours de vent léger. Il y a un petit vidéo sur le Facebook de Jérémy Aéro. Cliquez l'image à gauche pour une version avortée sans aucun vent. Moi-même, j'ai fini l'installation des servos - la fin est proche ! Puis pour nous deux, c'est la décoration. Nous avons un coupeur de vinyle, alors quelles couleurs et quels dessins. |

|||||||||||||

|

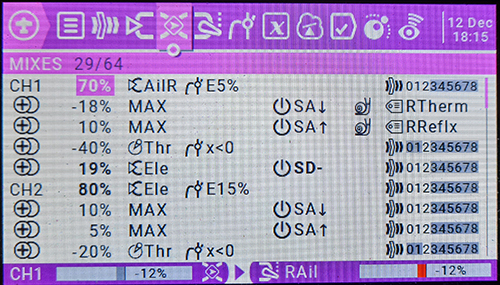

J'ai finalement terminé 99.9% du travail sur mon Karei. J'ai fait ma programmation excentrique : ailerons, dérive, stab, freinage papillon, volets réflexes, volets thermiques, snap et mes 3 modes habituels : normal, voltige et atterrissage - cela ressemble à 64 "mélangeurs" en ce moment et je suis assez conservateur ! J'utilise OpenTx et j'utilise le module TBS Crossfire 868Mhz puisque le TBS Tracer ne propose pas de récepteur 8 canaux. Donc, avant mes "décorations",

je me suis retrouvé avec un poids nominal volant de 1420 g, ce qui

n'est pas mal étant donné que j'ai ajouté un LiPo 4S et des LED 10 W

avec des cartes de circuit imprimés, 33g plomb dans le nez et un

câblage supplémentaire. |

|

||||||||||||

| J'attends juste que mon frère apporte sa 'balance de planeur' et son 'coupe-vinyle' pour terminer mon modèle. Dans l’attente d’une belle journée volante, légère et lumineuse avec une température d’au moins 10ºC ! Voilà numéro 20 ! | |||||||||||||

|

|

|||||||||||||

|

|

|||||||||||||

J'ai décidé de changer les tétons (avant)

du carbone en aluminium et d'utiliser une pince de roue (en dit en

anglais collet ) pour maintenir les ailes en position à la place du

scotch.

J'ai décidé de changer les tétons (avant)

du carbone en aluminium et d'utiliser une pince de roue (en dit en

anglais collet ) pour maintenir les ailes en position à la place du

scotch.